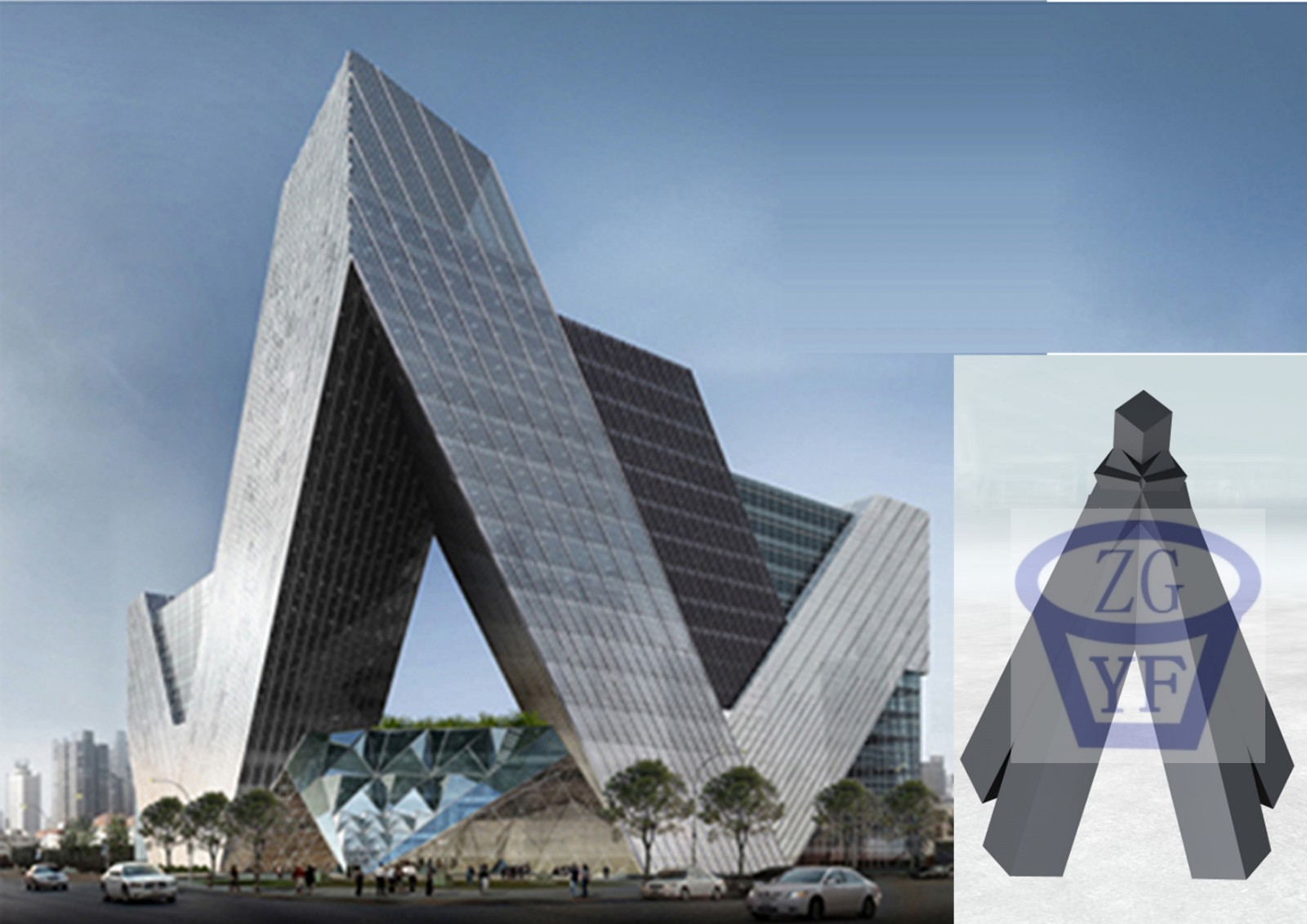

商业广场顶部造型铸钢件

铸钢件多应用于矿山、能源、运输、装备制造行业,近年来由于建筑钢结构工程的迅猛发展,外观奇特,受力复杂的杆件组合越来越多,铸钢件由于整体性好、力学性能稳定、易于成型,在建筑钢结构中的应用愈加广泛。国内铸钢件生产总量虽在2000年就已经美国,成为世界铸造基地,但与国外相比仍较为粗糙,附加价值低,小企业多,从业人员队伍庞大,黑色金属比重大,与日本、美国、欧洲等采用高新技术生产的附加价值高的铸钢件难以形成竞争力。钢结构在初步设计阶段可能无法完全预见到承包单位加工制作中节点焊接存在的困难,在图纸会审阶段,经各参建单位讨论后,由承包单位对结构受力复杂的节点进行深化,会将部分原有焊接节点改为铸钢件,减少“米”型节点等多支管汇交部位焊接应力集中对结构的不利影响,从而提高结构的性;让焊接位置转移到铸钢件铸管处,给焊接施工提供了更大的操作空间,利于施工质量控制。由于这部分节点的变更,使得铸钢件占钢结构的比重急剧增加。据相关资料介绍,目前国内生产一吨钢材约需要1.6吨煤,和日本等发达国家每吨钢材消耗0.6吨煤相比,铸钢件的生产成本很高,再加上铸造工艺、热处理、运输等各方面原因,铸钢件的综合单价远常规钢结构的造价,对于成本控制有很大影响!

铸钢件在铸造厂制作生产完成后进场验收时,其外部质量(粗糙度、表面清理、几何尺寸)、理化性能(化学成分分析、拉伸、冲击)、无损检测(射线、磁粉及超声波)均要求铸造厂出具检测报告或合格证书,而对于铸钢件重量的检验,当为实行首件制的做法上,即在个或类似型号按图纸验收合格的基础上行称重计量,对于后续铸钢件,基本不再进行,这样对于整个钢结构其他铸钢件的重量是否达标就难以把握。

设计单位对铸钢件在设计图纸中基本会明确牌号、热处理方法等,对于尺寸公差等级及重量公差等级要求容易忽视。承包单位自身一般不具备铸件的生产条件,多数委托铸造厂进行生产,对于铸钢件的深化设计,承包单位在建模及结构分析上也会存在短板,可能将有些部分的铸钢件深化设计一并交由铸造厂进行,这样承包单位可能存在铸造厂铸钢件深化的基础上被增加重量,这对于铸钢件的重量把控又提升了一个难度。建设单位及监理除在驻厂监造过程中能对首件铸钢件进行重量检验,后续铸钢件的重量抽查就没有规范依据,工作推进有一定的难度。在工程计量时,没有的软件配合,造成外型复杂内腔不规则的铸钢件难以计算出准确的重量之情况,对现场铸钢件重量审核和造价控制造成了很大的困难。

某奥体博览中心体育场项目,在进行铸钢件加工制作的前期,根据图纸会审纪要而确定的铸钢件存在重大变更,新增铸钢件总重量约2800吨,对铸钢件进行计量就显得尤为重要。在变更审理过程中,由于施工单位迟迟不能提供铸钢件的计算模型及软件,异型铸钢件的计量工作未有很好的进展。而铸钢件重量检验在现行的工程质量验收规范中虽然没有相应条款的规定,但在监理工作中要评判一个铸钢件的重量是否合格,了解铸钢件的重量偏差允许范围还是很有必要的。要了解铸钢件的重量偏差,就要先了解铸钢件的尺寸公差和重量公差。