影响精炼成本的因素

1、提高精炼率

精炼率是影响精炼成本的主要因素,与毛油品质、精炼的工艺、精炼的操作都有非常密切的关系。

2、降低辅料消耗

辅料包括液碱、磷酸、柠檬酸、白土、柴油,同样的油品,采用不同的操作方法,都可以达到产品的标准,应该在操作过程中寻找辅料消耗较低的方法。

3、降低能耗

包括水、电、汽的消耗。在生产过程中,应避免能源的浪费。

4、降低人工成本,加强生产管理。

连续性炼油设备的节能。 在炼油工业中,蒸汽的用途广泛分布在各种工艺中。提高蒸汽设备的效率可以直接降低整体能耗。冷凝水回收技术及其热量也是连续性炼油设备蒸汽系统节能优化的重要方面。

蒸汽动力系统的节能优化,包括两个方面:综合设计节能和运行调整和节能。 综合设计节能的主要方法有夹点分析法,数学规划法和三步法。 主要的能源集成方法是联合热电联产,采用燃气轮机,锅炉和工业加热炉的热电联产技术。

操作调整和节能主要基于基于数学编程和各种智能搜索算法的调度技术。 目前,蒸汽动力系统节能优化的方法和手段主要包括多箱多循环运行调度技术,考虑管网运输的运行优化技术,优化设计和运行集成建模优化技术。

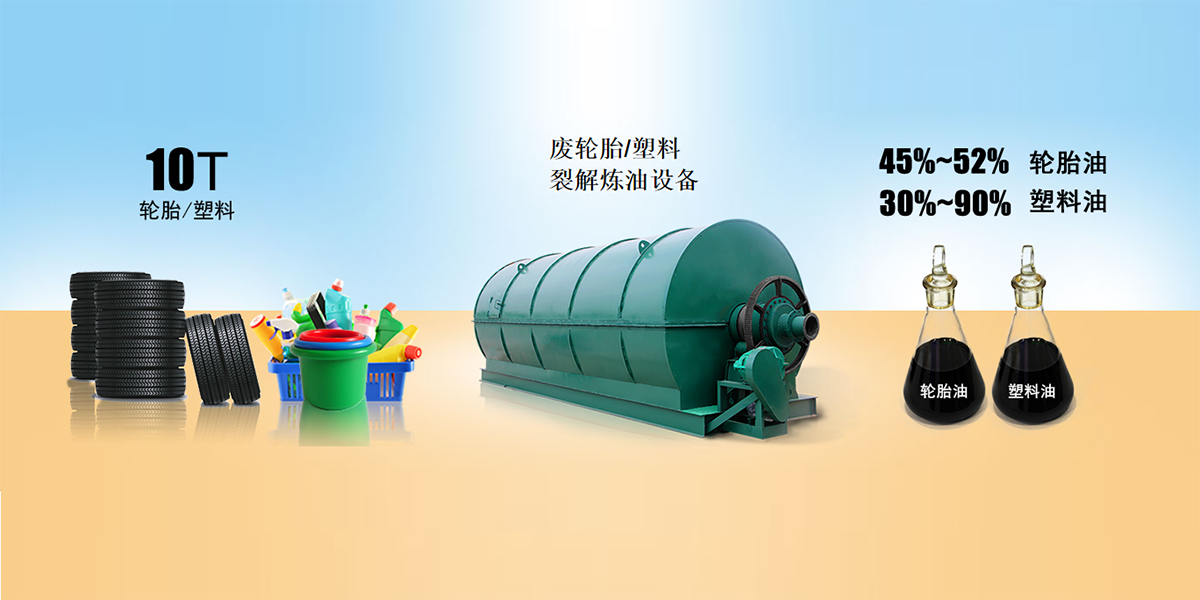

废轮胎炼油设备作为一种处理设备,对环境污染起到了一定的缓解作用,在现代工业中也很有必要使用此设备,而为了使其能够充分发挥其作用,我们应该定期进行检查,发现问题后及时解决。

1、定期状态监测;

2、定期检修及疏通油气管道;

3、定期检查电气,确保电器接线牢固;

4、灭火器正常,效能良好;

5、设备性能参数相互匹配,并能满足生产要求;

6、防爆操作柜的气压正常,内部各指示灯齐全好用;

7、各声光报警及停机控制灵敏准确,所有联锁处于投用状态;

8、高压除焦管无泄漏;

9、零附件、工具齐全,质量符合要求:

10、废轮胎炼油设备的各种零附件齐全无损;

11、经更换的零附件安装合理,达到使用要求;

12、随机工具齐全好用,保管得当;

13、调整合适,紧固可靠

14、各部调整符合要求;

15、所有联接件、紧固件齐整、紧固、锁定;

16、电气线路联接可靠,线束包扎符合要求。

以上就是关于废轮胎炼油设备的定期检查,设备想要运行使用一定是离不开它的定期维护的,因此需要每个用户都要注意到这一点,希望以上的内容能给大家带来一定的帮助。

废机油炼油设备是一种环保设备,通过它的名称就能看出它的生产是将废机油经过一定的工艺处理加工成可利用的油,但是在这个过程中会有一些其他气体的产生,为了避免对环境产生影响,我们要对烟尘排放进行一定的处理。

1、对于燃料(木材、媒)我们可设计两道除尘系统(脱硫除尘器和水膜除尘器)主要是水蒸气和CO2,除尘率达到95%以上,可完全达到规定排放标准。

2、在加温裂解过程中,产生的C1—C4的烷烃类易燃气体,如果直接排放会造成浪费。可以通过水封回收系统,把这些气体输送到炉膛充分燃烧,既环保又节约能源。

3、废机油炼油设备进料系统可采用高强度无泄露装置,密封性、性有保障,保证生产的进行。

通过以上的介绍,我们发现为了使废机油炼油设备地生产更加环保,就可以参照着采取以上的这几种方法措施,从而使生产更加环保,希望每个相关人员都要重视这些问题。