常规法

常规法脱蜡即单靠冷冻结晶,然后用机械方法分离油、蜡而不加任何辅助剂和辅助手段的脱蜡方法。分离时采用加压过滤、真空过滤和离心分离等设备。此法简单的是一次结晶、过滤法。例如将脱臭后的米糠油(温度在 50℃以上)移入有冷却装置的贮罐,慢速搅拌,在常压下充分冷至25℃。整个冷却结晶时间为48hr,然后过滤分离油、蜡。过滤压强维持在 0.3 – 0.35MPa,过滤后要及时用压缩空气吹出蜡中夹带的油脂。

由于脱蜡温度低、黏度大,分离比较困难,所以对米糠油这种含蜡量较高的油脂,通常采用两次结晶过滤法,即将脱臭油在冷却罐中充分冷至30℃,冷却结晶时间为24hr,用滤油机进行次过滤,以除去大部分蜡质,过滤机压强不超过0. 35MPa。滤出的油进入第二个冷却罐中,继续通入低温冷水,使油温降至25℃以下,24hr后,再进行第二次过滤,滤出的油即为脱蜡油。经两次过滤后,油中蜡含量(以丙酮不溶物表示)在 0.03%以下。有的企业采用布袋过滤也能取得良好的脱蜡效果,但布袋过滤的速率慢,劳动强度也较大。

影响脱臭的因素

1、温度

汽提脱臭时,操作温度的高低,直接影响到蒸汽的消耗量和脱臭时间的长短。在真空度一定的情况下,温度增高,则油中游离脂肪酸及臭味组分的蒸汽压也随之增高。但是,温度的升高也有极限,因为过高的温度会引起油脂的分解、聚合和异构化,影响产品的稳定性、营养价值及外观,并增加油脂的损耗。因此,工业生产中,一般控制蒸馏温度在245~ 255℃。

2、操作压力

脂肪酸及臭味组分在一定的压力下具有相应的沸点,随着操作压力的降低而降低。操作压力对完成汽提脱臭的时间也有重要的影响,在其他条件相同的情况下压力越低,需要的时间也就越短。蒸馏塔的真空度还与油脂的水解有关联,如果设备真空度高,能有效的避免油脂的水解所引起的蒸馏损耗,并保证获得低酸值的油脂产品。生产中一般为300—400Pa,即2—3mmHg的残压。

3、通汽速率与时间

在汽提脱臭过程中,汽化效率随通入水蒸气的速率而变化。通汽速率增大,则汽化效率也增大。但通汽的速率必须保持在油脂开始产生飞溅现象的限度以下。汽提脱臭操作中,油脂与蒸汽接触的时间直接影响到蒸发效率。因此,欲使游离脂肪酸及臭味组分降低到产品所要求的标准,就需要有一定的通汽时间。但同时应考虑到脱臭过程中油脂发生的油脂聚合和其他热敏组分的分解。这个脱臭时间也与脱臭设备结构有关,现通常为85分钟。

4、脱臭设备的结构

脱臭常用设备有层板式、填料、离心接触式几种,现车间用的是层板式塔。

5、微量金属

油脂中的微量金属离子是加速油脂氧化的催化剂。其氧化机理是金属离子通过变价(电子转移)加速氢过氧化物的分解,引发自由基。因此脱臭前需尽可能脱除油脂内的铁、铜、锰、钙和镁等金属离子。

6、脱色油品质及前处理的方法

脱色油的品质及其脱臭前处理方法对脱臭成品油的稳定性具有关键的影响。脱色油在汽提脱臭前的处理包括脱胶、脱酸、去除微量金属离子和热敏性物质。热敏性物质、色素及胶质,如果不在汽提脱臭前除去,会在脱臭过程中受高温而分解,进而影响到精制油的质量。

影响精炼成本的因素

1、提高精炼率

精炼率是影响精炼成本的主要因素,与毛油品质、精炼的工艺、精炼的操作都有非常密切的关系。

2、降低辅料消耗

辅料包括液碱、磷酸、柠檬酸、白土、柴油,同样的油品,采用不同的操作方法,都可以达到产品的标准,应该在操作过程中寻找辅料消耗较低的方法。

3、降低能耗

包括水、电、汽的消耗。在生产过程中,应避免能源的浪费。

4、降低人工成本,加强生产管理。

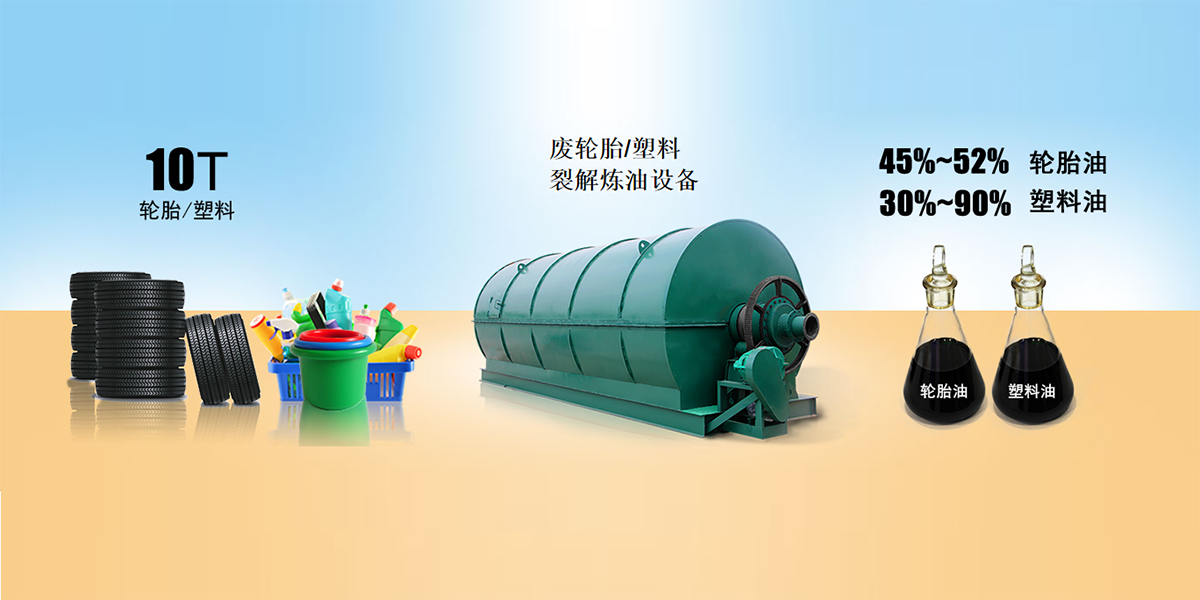

交通行业的发展,加上人们生活条件的日渐提升,越来越多的私家车成为道路上的主题,但燃油总是有数的,这就需要废塑料炼油设备的帮忙,也是我们新华下大力气研发的主要目的。

1. 废塑油炼油设备采用卧式旋转结构的裂解处理器,改变了国内目前立式平底裂解处理器产量不高,容易断裂,受热不均等等,主机采用卧式360度旋转结构,转速0.4转/分.

2.废塑油炼油设备的环保设备比一般的设备完善很多,废气燃烧处理器既消除了废气污染又节约了大量的燃料,水膜式脱硫除尘器处理过后的烟尘排放可达到国家标准.

3. 公司研发的催化剂使用后,裂解时间少了很多并解决了炉体内粘壁的问题.

4. 燃料油经处理后的色度可达到浅红色或黄色.

5. 废塑油炼油设备采用全密闭式自动出渣,出渣速度特别的快,用的时间特别短,对空气不会造成污染。

虽然这款产品还有许多不尽人意的地方,但经过多次改良和对油色方面处理,已经能满足大多数车辆的需求,也成为回收再利用领域的一道风景。